Tensión en soldaduras de filete

La tensión en las soldaduras de filete se considerará como un corte aplicado al área efectiva para cualquier dirección de carga aplicada. En una soldadura de filete, la tensión es soportada por la garganta, a, por lo que se asume que las soldaduras de filete siempre fallan a través de la garganta porque durante la aplicación de la carga, la garganta es la sección más pequeña que soporta esta carga y, por lo tanto, la tensión está en su punto máximo. nivel máximo en esta área. El resultado de los cálculos de diseño para una soldadura de filete daría el tamaño de la garganta.

De forma simplificada, la tensión en la garganta de la soldadura se puede calcular mediante la siguiente ecuación:

Estrés = Carga, P / Longitud, L x Garganta, a

Esta ecuación también es válida para las soldaduras en ángulo bajo cortante, como en la Figura siguiente.

A menudo, cuando se calculan los tamaños de las soldaduras en ángulo, se someten principalmente a cizallamiento. Se aplican los esfuerzos cortantes permitidos o de diseño en el área de la garganta de la soldadura. Algunos códigos especifican estos valores dependiendo del electrodo de soldadura, pero en ausencia de dicha información, se asume ½ tensión de fluencia del material base como la tensión cortante de diseño (en comparación con ⅔ fluencia para la tensión de tracción axial de diseño). Este valor de esfuerzo cortante de diseño toma en consideración la mayor sensibilidad hacia el agrietamiento en frío que muestran las soldaduras de filete debido al mayor espesor combinado (ver módulo MAB) así como el efecto de la falta natural de penetración presente en la raíz de la junta.

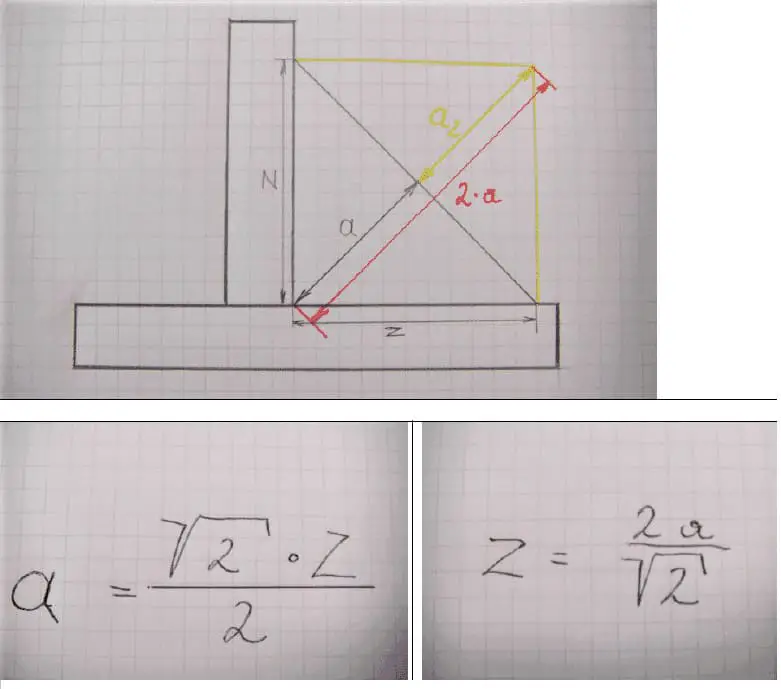

En algunas normas como AWS D1.1: ‘Código de soldadura estructural’, American Welding Society, 2008, la longitud de la pata z puede usarse como parámetro de diseño. En una soldadura de filete a inglete , la relación entre el cuello y la pierna es:

Cómo calcular el esfuerzo cortante en una soldadura de filete

Las soldaduras de filete están diseñadas para cargas de esfuerzo cortante. Si la carga aplicada no es perfectamente perpendicular a la soldadura de filete, la soldadura tiene un esfuerzo cortante y su capacidad de carga se reduce considerablemente. Por esta razón, al diseñar soldaduras siempre asumimos que la soldadura se cargará a cortante como se muestra en la siguiente figura.

Aquí, la carga aplicada es paralela a las soldaduras. Las fuerzas de tensión tiran de los elementos que se unen en direcciones opuestas, y el área de soldadura resultante está sometida a una carga de esfuerzo cortante similar a una unión traslapada. En un componente de carga de cizallamiento soldado, no se pueden considerar las propiedades de tracción del alambre o electrodo de soldadura. porque, la resistencia a la tracción se reduce en un factor (generalmente se reduce en un 70%) para garantizar la seguridad. Como se especifica en AWS D1.1, la resistencia mínima a la tracción del metal de soldadura se multiplica por 0.30 para obtener el esfuerzo cortante permisible en la soldadura como se indica en la siguiente ecuación:

tensión admisible, F v = 0,30 F EXX (1,0 + 0,50 sin 1,5 θ )

donde

F v = tensión unitaria admisible

F Exx = número de clasificación del electrodo, es decir, clasificación de resistencia del electrodo

θ = ángulo entre la dirección de la fuerza y el eje de la soldadura elemento, grados

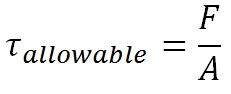

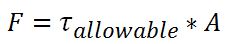

Teniendo en cuenta el factor de seguridad anterior en nuestro cálculo de esfuerzo, donde los esfuerzos son el esfuerzo cortante, τ no el esfuerzo de tracción, podemos ver:

Donde,

τ es el esfuerzo cortante máximo permitido en la soldadura,

F es la capacidad de carga de la soldadura en lbf

A es el área efectiva de la soldadura

Suponga que se hace una soldadura de 10 pulgadas de largo en dos lugares en ambos lados con electrodo de soldadura E7018 que tiene una resistencia mínima a la tracción de 70,000 psi como se muestra a continuación.

Entonces, el esfuerzo cortante permisible para las soldaduras será = 70,000 psi x 0.30 = 21,000 psi. (una reducción del 70%)

Si el tamaño de las soldaduras es de 1/2 pulgada como se muestra en la figura anterior, los filetes de longitud de pierna, entonces la resistencia al corte (capacidad de carga) de las soldaduras será:

como se calculó anteriormente, el esfuerzo cortante permisible es 70,000 x 0.30 = 21,000 psi.

Para obtener A (área efectiva de la soldadura), primero necesitamos convertir la longitud de la pierna al tamaño de la garganta. como conocemos a = zx 0.707, entonces necesitamos multiplicar la longitud de la pierna como (1/2 x 0.707 = 0.3535 pulgadas) por la longitud (10 pulgadas) por 2 soldaduras.

El área efectiva de la soldadura total será: 10 pulgadas x 0,3535 pulgadas x 2 = 7,07 pulgadas cuadradas.

Ahora podemos resolver F .

F = 21.000 x 7,07 = 148.470 libras · pie

Debido a que las soldaduras se colocaron paralelas a la carga aplicada, la fuerza permisible es un 70% menor que si hubiéramos colocado las soldaduras perpendiculares a la carga aplicada.

Cálculo de la tensión de soldadura de filete permitida alternativa

Para una sola soldadura de filete lineal o grupos de soldadura de filete que constan de soldaduras de filete lineales paralelas todas cargadas en el mismo ángulo y cargadas en el plano a través del centroide del grupo de soldadura, la

tensión permisible puede determinarse mediante la fórmula:

F v = 0.30 F EXX ( 1.0 + 0.50 sin 1.5 θ )

donde

F v = tensión unitaria permitida

F Exx = número de clasificación del electrodo, es decir, clasificación de resistencia del electrodo

θ = ángulo entre la dirección de la fuerza y el eje del elemento de soldadura, grados

Relación entre la longitud de la pierna z y el tamaño de la garganta a

El tamaño ‘a’ se calcula a partir de la esquina anterior de la pieza de trabajo antes de soldar hasta los 45 ° creados en el centro de la costura de soldadura. La conexión de la pared lateral entre la costura de soldadura y el material base se llama – ‘z’. El tamaño ‘a’ no es más que la hipotenusa de un triángulo isósceles.

Para una soldadura de filete con longitudes de cateto iguales, el triángulo de sección transversal es un triángulo de ángulo recto con ángulos de 45 grados en cada esquina. La relación entre el cuello de soldadura,

ay la longitud del tramo z viene dada por: a ≈ 0.7z yz ≈ 1.4 a

(Para los matemáticos, 0.7 es 1 / √2 y 1.4 es √2).